<21世纪是一家小而强大的公司,20年来以超精密激光加工技术为基础,生产各种零件,同时随着全球技术的潮流不断变化。 21 世纪的员工在参加了组织振兴研讨会后正在享受运动。>

21世纪(CEO Kim Seong-hwan)成立于1996年5月,现在,基于多年积累的经验和创新理念,超精密激光加工、硬质合金刀具、硬质合金刀具、硬质合金精密模具、自动化精密零件等。这是一家小企业

公司成立初期以切削刀具为主营业务。工具是设计哪些工具以及使用多少工具来加工哪些零件。根据汽车等客户需求设计适用于量产系统的切削条件,刀具经过工艺测试后交付。

21st Century 被公认为提供最高质量汽车零件的模具公司,同时最大限度地减少了流程。然而,销售并不可持续。这是因为第一份刀具订单收到了,但由于激烈的价格竞争,第二份和第三份订单被推给了其他公司。需要一个新的增长引擎。

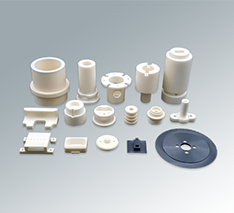

因此,在 1998 年,公司将重心从汽车零部件模具转向电气和电子/半导体零部件。它开发了一种通用的差异化加工技术,与现有产品相比提高了精度,以创建自动化精密零件。当时的IMF外汇危机正值企业良莠不齐,21世纪精密模具加工技术脱颖而出,2000年开始接到电器行业大公司的订单。 ,电子和半导体领域。此外,他们对使用钻头的㎛孔加工技术不满意。在 2000 年代,随着电子零件变得更小、更集成化,预计在不久的将来,现有钻头的加工孔将达到 30 ㎛ 或更小的极限。

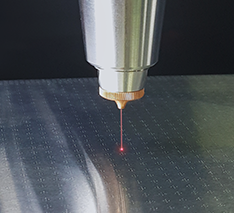

公司在 2003 年再次接受了新的挑战。为了克服现有物理加工技术的局限性,我们开始开发利用激光特性的加工技术。韩国加工设备领域少有的激光设备,从德国进口,历时一年左右测试设备特性。当时年销售额在10亿韩元左右的时候,10亿韩元大胆投入研发。

进入21世纪,由于技术开发的投入,2005年2月的“硬质合金刀具技术”和2005年3月的“基于激光的电动夹具钻孔方法”相继获得专利。之后,2006年3月获得“使用激光的聚晶金刚石(PCD)断屑槽加工技术”(2006年3月)和2008年4月的“使用激光的PCD断屑槽形状加工刀片”(2008年4月)等专利,确立了独特的在超精密激光加工技术领域的地位。

公司于2011年进入海外市场,与国内企业以及日本企业开展业务。特别是2013年的MTE TOOLING和2017年的菲律宾MPPI被收购,并与当地公司的人力和专有技术合并,从而为全球管理奠定了基础。

2017年,公司以卓越的磨削技术获得外界认可,如“采用电解加工修整(ELID)磨削加工技术的超精密刀具制造技术”被贸易部选定为新技术(NET) , 2017 年工业和能源。该技术被评价为替代进口昂贵的日本磨削设备和切割超薄材料,具有降低成本的效果。

公司计划今年通过ELID技术与激光技术的融合确保超精密刀具技术,明年打造全球顶级超精密刀具品牌的地位。为此,聘请了LG生机院的专家担任CTO,与机械材料研究所开始共同开发。未来,还将以独创的激光加工技术,实现激光振荡装置的国产化,进军医用手术刀、剃须刀等超精密刀具市场。

<采访> 21世纪代表金成焕

“为了克服刀具的局限性,我们大胆挑战激光技术并取得了成功,这次我们计划克服激光技术的局限性。”

21世纪的CEO金成焕表示,“未来零部件材料加工技术的核心是激光技术”。激光设备的优势在于可以进行超精密加工和焊接,客户可以消化3D加工技术等现有设备无法实现的各种工艺。

金代表正在重组组织,目标是在2020年实现600亿韩元的销售额和上市,同时努力开发技术以提前响应客户需求。去年我还接受了6个月的管理咨询。 5月,技术研究中心和经营企划组搬迁至京畿道华城市区,聘请了8名财务、研究高级人才,计划继续填补。

他向员工强调,“让我们享受变化”。这是我26岁踏入创业第一线以来的信念。创业之初只有7-8名员工,如今已发展成为拥有120人的300亿韩元企业,采用超精密激光加工、硬质合金刀具、硬质合金精密模具三大核心技术。企业成长的强烈愿望正被不断的技术变革所填满。